Silberbasierte Schichtsysteme für elektrische Stecksysteme

Für thermisch und mechanisch hochbeanspruchte elektrische Stecksysteme in der Elektromobilität wurde ein neues Schichtsystem, bestehend aus Hartsilber mit Antimon als Legierungselement sowie Graphit als Dispersionsstoff, entwickelt.

Durch das steigende Interesse an der Elektromobilität sowie die zunehmende Nutzung von elektrischen Kontakten für Sensoren und elektrische Bauelementen steigt der Bedarf an zuverlässigen elektrischen Steckkontakten. Diese unterliegen Beanspruchungen durch Reibung und Temperaturlasten bei gleichzeitiger Anforderung an einen geringen Übergangswiderstand. Als Werkstoff mit den besten Basiseigenschaften bietet sich dafür Silber an, das durch Legieren beziehungsweise den Einsatz von Dispersionsstoffen in seinen anwendungsrelevanten Eigenschaften deutlich verbessert werden kann. Mit dem neuen Schichtsystem, bestehend aus Hartsilber mit Antimon als Legierungselement sowie Graphit als Dispersionsstoff, kann eine Langzeitstabilität bei Temperaturen bis 200°C sichergestellt werden. Zudem weist es hervorragende Reibwerte und einen niedrigen Übergangswiderstand auf. Diese Merkmale wurden sowohl in Prüfständen als auch in fahrzeugnahen Testumgebungen belegt.

Erhöhte Anforderungen an silberbasierte elektrische Steckverbindersysteme

Der Anteil an batterieelektrischen Fahrzeugen hat auch im Jahr 2023 neue Rekordzahlen erreicht, insbesondere getrieben durch den Rekordabsatz in China [1]. Dies wird sich mit sehr großer Wahrscheinlichkeit auch in 2024 und den Folgejahren weiter fortsetzen. Diese schnell voranschreitende Marktdurchdringung in weiten Teilen der Welt und dem damit einhergehenden rasanten technischen Fortschritt im Bereich der Elektromobilität und des automatisierten Fahrens führen zu stark ansteigenden Anforderungen an elektronischen Komponenten im Fahrzeug. Diese manifestieren sich im Bereich der silberbasierten, elektrischen Steckverbundsysteme in steigenden mechanischen Belastungen in Form hoher Steckzyklenanzahl sowie in einer Verschiebung der Temperatur-Lastkollektive - einzeln bzw. auch in Kombination miteinander - bei gleichzeitiger Forderung nach einem geringen elektrischen Kontaktwiderstand. Je nach Einsatzgebiet können die konkreten Anforderungen an die Silberschicht variieren: So sind auch in Verbrenner-Fahrzeugen Anwendungen für spezifische Steckverbinder im Motorraum vorstellbar, die bis zu 50 Steckzyklen bei einer derzeit angestrebten Temperaturlast von ca. 180 °C erreichen können müssten. Im Bereich der Ladebuchse hingegen bewegt sich die Anforderung in Richtung bis zu etwa 10.000 Steckzyklen bei einer maximalen Temperaturlast von 150 °C [2]. Darüber hinaus sind auch hier höhere Temperaturlasten in der Zukunft erwartbar.

Notwendigkeit einer Diffusionsbarriere

Physikalisch bedingt sind galvanische Feinsilberbeschichtungen allein nicht in der Lage, diese Vielzahl an unterschiedlichen Bedingungen gleichzeitig erfüllen zu können. Warum ist dies so? Feinsilber hat die ausgeprägte Eigenschaft des Kaltverschweißens [3]. Dies kann für einige Anwendungsfälle, wie z.B. Pressfits, eine willkommene Eigenschaft sein, für lösbare Steckverbindungen mit hoher Anzahl an Steckzyklen jedoch komplett unerwünscht. Daneben zeigen Silber und Kupfer ein sehr ausgeprägtes Diffusionsverhalten ineinander, sodass bei elektrischen Kontakten die Notwendigkeit einer Diffusionsbarriere besteht [3]. Diese wird typischerweise durch eine dünne Zwischenschicht in Form von Nickel realisiert. Damit entsteht jedoch ein weiteres Problem: die Delamination der Silberschicht von der Nickel-Diffusionsbarriere im Temperaturbereich von größer 150 °C aufgrund der Bildung von Nickeloxid an der Silber-Nickel-Grenzschicht. Dies ist bedingt durch das ausgeprägte Diffusionsverhalten von Sauerstoff in Silber bei Temperaturen oberhalb von 160 °C [3]. Hervorgerufen durch die hohen Anforderungen an elektrische Steckverbindungen und die physikalischen Eigenschaften von Silber besteht daher ein großer entwicklungsseitiger Bedarf konkrete, kosteneffiziente Lösungen für diese oben beschriebenen Problemstellungen anbieten zu können, die z.B. auf kostentreibende weitere Edelmetalle wie Palladium setzen.

In diesem Zuge wurden bereits seit vielen Jahrzehnten Silber-Graphit-Dispersionsschichten für Gleitkontakte in der Mittel- und Hochspannung entwickelt und über die Jahre an neue technische Anforderungen angepasst und optimiert [4-6]. Die in die Silberschicht eingebauten Graphitpartikel sorgen aufgrund ihrer schmierenden Eigenschaft für eine deutliche Reduzierung des Reibkoeffizienten der Schicht und verhindern damit auch die von Feinsilber bekannte Fähigkeit des Kaltverschweißens. Auf diese Weise kann die Anforderung in Bezug auf eine hohe Steckzyklenanzahl erreicht werden bei gleichzeitig geringem Übergangswiderstand und hoher elektrischer Leitfähigkeit.

Ungelöst bleibt bei Silber-Graphit-Dispersionsschichten jedoch die Erfüllung der Anforderung an das Schichtsystem in Bezug auf die Stabilität bei hohen Temperaturlasten. Dies wird durch die Einführung einer Diffusionsbarriere zwischen der Nickel- und Silber-Graphitschicht gelöst. Diese Diffusionsbarriere besteht aus einer funktionellen Antimon-haltigen Hartsilberschicht. Prinzipiell sind hierfür auch andere Legierungselemente wie Se, In, Te, Bi, oder ähnliche Elemente bzw. Kombinationen daraus geeignet, um Diffusionspfade für Sauerstoff in Silber effektiv zu reduzieren bzw. diese sehr stark zu behindern.

Ergebnisse der Schichtfolge

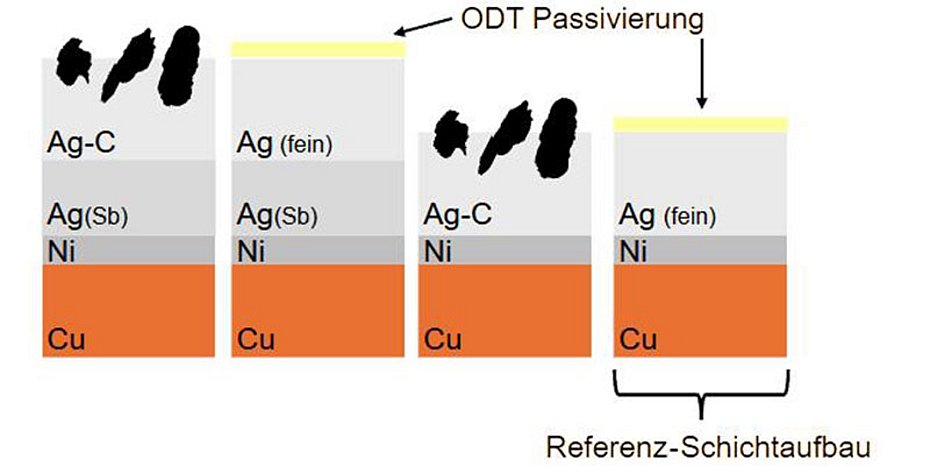

Im Folgenden werden die Ergebnisse einer solchen Schichtfolge mit Antimon-haltiger Hartsilberzwischenschicht und Silber-Graphit als Endschicht (SLOTOCONNECT HT 4200 CF) bzw. mit ODT passiviertem Feinsilber als Endschicht (SLOTOCONNECT HT 4200) sowie ohne Antimon-haltiger Hartsilberzwischenschicht und Silber-Graphit als Endschicht (SLOTOSIL SG1910) präsentiert. Als Serien-Referenz wird ODT-passiviertes Feinsilber verwendet. Für die entsprechenden Untersuchungen zur Charakterisierung der Schichtfolge wurden auf vernickelte Kupfer-Testbleche die entsprechenden Schichtfolgen galvanisch appliziert. Dabei erhielten die Prüfkörper eine Beschichtung mit etwa 4 µm Antimon-haltigem Hartsilber und etwa 4 µm Silber-Graphit bzw. etwa 4 µm Feinsilber als Endschicht oder nur Silber-Graphit mit einer Schichtdicke von etwa 8 µm. Als Referenz wurden vernickelte Kupferbleche verwendet mit etwa 8 µm Feinsilber als Endschicht. Die Feinsilber-Endschichten wurden zusätzlich noch ODT-passiviert. Die gewählten Schichtdicken sind exemplarisch und können je nach technischer Anforderung auch höher oder niedriger gewählt werden. Die Musterteile sowie die Schichtfolgen sind in Abb. 1 dargestellt.

Die beschichteten Bauteile wurden auf einem in Kooperation mit iChemAnalytics entwickelten physikalischen Prüfstand (WECO-X) untersucht. Die Besonderheit dieses Prüfstandes liegt unter anderem darin, dass während der zyklischen Messung der Reibzahl in-situ auch der Kontaktwiderstand gemessen werden kann, sodass eine zyklen- bzw. zeitaufgelöste direkte Korrelation zwischen Reibzahl und elektrischem Kontaktwiderstand der jeweiligen untersuchten Oberfläche möglich ist. Derartige Messungen sind an vier Prüfkörpern gleichzeitig möglich. Der entsprechende Prüfstand ist in Abb. 2. dargestellt.

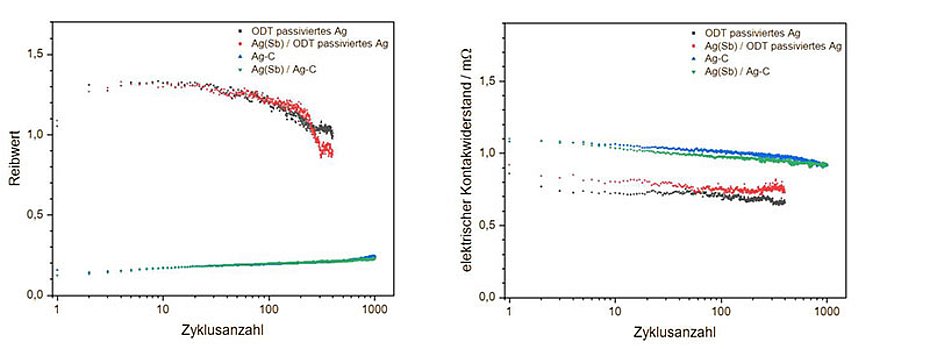

Für die Beurteilung der Steckzyklenbeständigkeit werden die in Abb. 1 a) abgebildeten Schichtsysteme auf Platten-Prüfkörpern, siehe Abb. 1b), verwendet. Als Prüfgegenkörper fungieren Silberkugeln mit einem Durchmesser von 3 mm. Die Prüfkörper wurden bei 23 °C für jeweils 1000 Zyklen bei einer Normalkraft von 1,5 N, einer Testfrequenz von 1 Hz, einer Auslenkungsamplitude von 500 µm und einem Prüfstrom von 100 mA im tribologischen Prüfstand getestet. Die entsprechenden zyklenaufgelösten Messdaten des Reibwertes sowie des elektrischen Kontaktwiderstandes sind in Abb. 3 dargestellt. Abbildung 3 a) zeigt, dass der initiale Reibwert der beiden mit Silber-Graphit als Endschicht beschichteten Prüfkörper initial zwischen 0,1 und 0,2 liegt. Mit fortschreitender Anzahl an Testzyklen steigt die Reibzahl linear auf etwa 0,26 nach 1000 Testzyklen. Die mit ODT passivierten Feinsilber-Schichtsysteme zeigen mit etwa 1,1 initial eine deutlich höhere Reibzahl, die innerhalb der ersten Zyklen auf etwa 1,3 ansteigt, nach etwa 30 Zyklen anfängt zu fallen und nach 400 Zyklen etwa 0,9 (Antimon-haltiges Hartsilber / Feinsilber Schichtsystem) bzw. 1,1 (Feinsilber-Schichtsystem) erreicht, damit aber sehr deutlich oberhalb der Silber-Graphit Systeme liegt. Die mit Silber-Graphit beschichteten Prüfkörper zeigen aufgrund der Schmierung durch Graphit nach 1000 Testzyklen keinen Hinweis auf Verschleiß. Dies zeigt sich auch in den in-situ durchgeführten, zyklenaufgelösten Messungen des Kontaktwiderstandes. Bei den beiden mit Silber-Graphit als Endschicht beschichteten Prüfkörpern zeigt sich, dass der initial gemessene Kontaktwiderstand bei etwa 1,1 mΩ liegt und mit fortschreitender Zyklenanzahl linear abfällt bis er nach 1000 Zyklen bei etwa 0,9 mΩ liegt – analog zum Reibwert. Das bedeutet, auch in Bezug auf den elektrischen Kontaktwiderstand ergibt sich für die Schichtsysteme mit Silber-Graphit als Endschicht kein Hinweis auf wesentlichen Verschleiß. Bei den Silber-Referenzsystem verhält sich der Kontaktwiderstand ähnlich. Der initiale Kontaktwiderstand sinkt von 0,9 mΩ auf etwa 0,8 mΩ.

Prüfung der Haftfestigkeit der Silberschichtsysteme

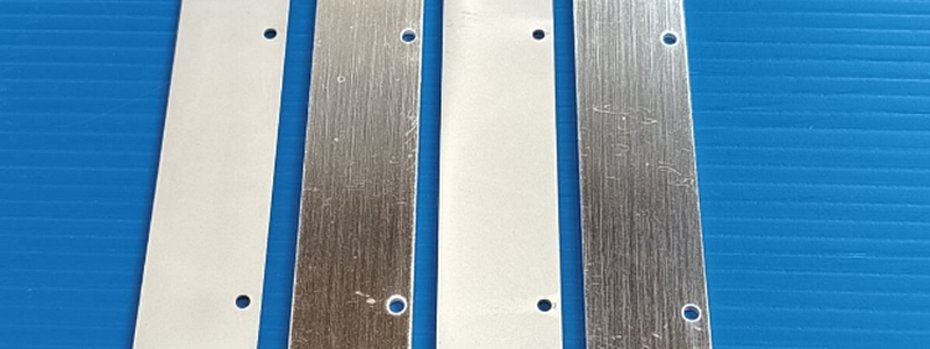

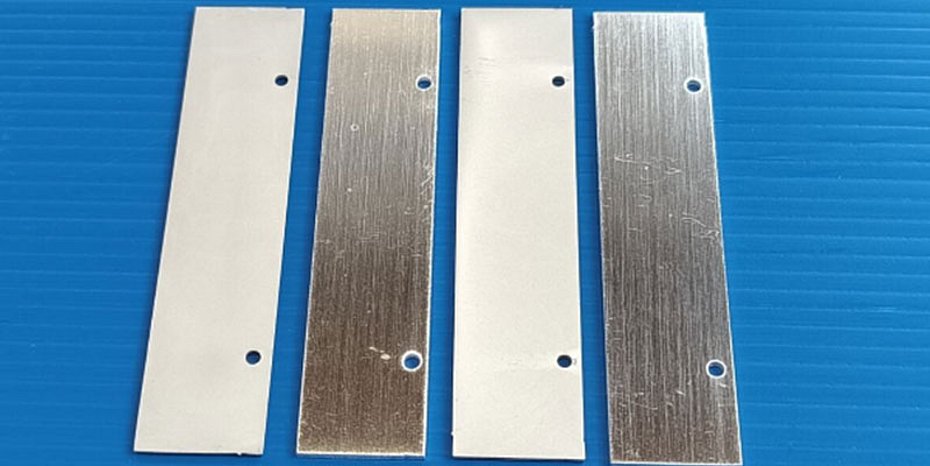

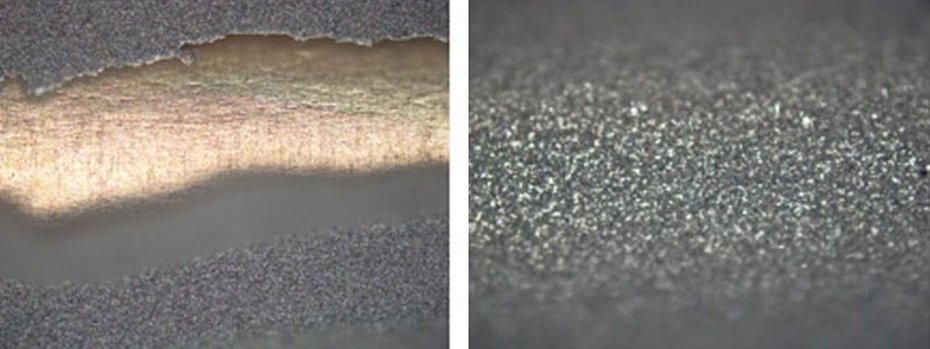

Wie eingangs beschrieben ist die Stabilität bei hohen Temperaturbelastung der beschichteten Bauteile von großer Bedeutung für die technische Anwendung. Diese wurde im Rahmen von Temperatur-Auslagerungsversuchen bei 200 °C für 1000 h mit Zwischenentnahmen nach 200 h, 400 h, 600 h und 800 h untersucht. Hierzu wurde die Haftfestigkeit der Silberschichtsysteme mittels klassischer Biegeprüfung auf den vernickelten Kupfer-Prüfkörpern nach Temperaturauslagerung bewertet. Dabei zeigte sich, dass die Silberschichtsysteme ohne Antimon-haltiger Hartsilberzwischenschicht bereits nach 600 h aufgrund von lokalen Delaminationen an der Nickelschicht versagten, siehe Abb. 4a). Die Prüfkörper mit Schichtaufbauten bestehend aus Antimon-haltiger Hartsilberzwischenschicht und Silber-Graphit als Endschicht bzw. Antimon-haltiger Hartsilberzwischenschicht und Feinsilber hingegen bestanden die Haftungsprüfungen durchgängig, siehe Abb. 4b).

Schichtsystem erfüllt die technischen Anforderungen

Die hier vorgestellten Ergebnisse konnten unabhängig auch von Zulieferern aus dem Automotivsektor reproduziert werden. Zusammenfassend lässt sich damit feststellen, dass das Schichtsystem SLOTOCONNECT HT 4200 CF die technischen Anforderungen in Bezug auf die eingangs beschriebene Temperaturstabilität, Steckzyklenanzahl und elektrischem Kontaktwiderstand exzellent erfüllt und damit eine kosteneffiziente Lösung darstellt, ohne dabei weitere geforderte Ansprüche an ein silber-basiertes Serienstecksystem negativ zu beeinflussen. Sofern die Eigenschaften von Feinsilber in Bezug auf maximal mögliche Steckzyklenzahlen die gestellten Anforderungen an die Schicht erfüllen können, bietet sich das Schichtsystem SLOTOCONNECT HT 4200 als optimale graphitfreie Lösung an. (OM-8/24)

Quellen

[1] N. Carey, Global electric car sales rose 31% in 2023 - Rho Motion, Reuters, 2024.

[2] S. Berger, F. Talgner & R. Ziebart, Silber-Palladium Schichten als Kontaktoberflächen, Galvanotechnik,1 S31-S38, Leuze Verlag, 2021.

[3] H. Schmid & I. Buresch, Oberflächen für Steckverbinderkontakte, in Praxishandbuch Steckverbinder (Hrsg H. Endres), S245-286 Vogel Communications Group, Würzburg, 2021.

[4] G. Clarsbach Behringer, H. Laub & S. Zjilstra, Cyanidischer, Silberelektrolyt und Verfahren zur galvanischen Abscheidung von Silber-Graphit-Dispersionsüberzügen und seine Anwendung 1978.

[5] P. Rehbein & V. Haas, Kontaktoberflächen für elektrische Kontakte, EP1673836B1, 2010.

[6] A. Stadler, R. Sottor, R. Wagner, C. Diandl & S.Heitmüller, Silberelektrolyt zur Abscheidung von Dispersions-Silberschichten und Kontaktoberflächen mit Dispersions-Silberschichten, EP3797184B1, 2023.

Autoren

Vera Lipp, Dr. Stefan Henne, Dr.-Ing. Mark-Daniel Gerngroß, Dr.-Ing. Max Schlötter GmbH & Co. KG, Geislingen

Kontakt

Dr.-Ing. Max Schlötter GmbH & Co. KG

Talgraben 30

73312 Geislingen an der Steige (Deutschland)

Telefon: 07331 205-0

E-Mail: info@schloetter.de

www.schloetter.de

Über Schlötter

Die Dr.-Ing. Max Schlötter GmbH & Co. KG verfügt über mehr als 100 Jahre Erfahrung in der Entwicklung von Elektrolyten zur galvanotechnischen Beschichtung und dazu passender Anlagentechnik. Als Fachfirma für Galvanotechnik bieten sie Lösungen aus einer Hand für Chemie, Anlagentechnik und Service. Ziel ist es, innovative und leistungsfähige Oberflächen und Beschichtungen zu ermöglichen und Kunden bei der Entwicklung neuer Schichtsysteme zu unterstützen.