Roboter-Reinigung von Bauteilen nach der Zerspanung

Nach dem Zerspanen ist eine rückstandsfreie Bauteilreinigung unverzichtbar. Eine neu entwickelte Roboterlösung greift das Werkzeug und reinigt vorbeifahrende Teile in einer kombinierten Roboter- und Durchlauf-Teilereingungsanlage.

Nach dem Zerspanen müssen Bauteile gründlich gereinigt werden, um Grate, Öle und Fette zu entfernen und Qualitätsprobleme zu vermeiden. Zerspanende Betriebe integrieren dazu gerne vollautomatische Reinigungsanlagen. Eine von Silberhorn im Kundenauftrag neu entwickelte Lösung kombiniert eine Roboter- mit einer Durchlauf-Reinigungsanlage. Sie reinigt Bauteile auf eine neuartige Weise: Der Roboter greift nicht das Bauteil und führt es verschiedenen Reinigungswerkzeugen zu, sondern er greift das Werkzeug, um die an ihm vorbeifahrenden Bauteile zu säubern. Möglich wird dieses Verfahren durch einen speziellen Stäubli Werkzeugwechsler. Wie das genau funktioniert, erläutern Silberhorn Vertriebsleiter Dieter Abler und Konstrukteur Stefan Pollinger.

Frage: „Was genau war der Kundenwunsch?"

Dieter Abler: „Unser Kunde berichtete, dass er seine Bauteile in einer Tauchanlage reinigt, dabei allerdings nicht mehr die gewünschte Sauberkeit erzielt. Wir haben daraufhin seine Situation analysiert und ihm ein Anlagenkonzept mit Roboter vorgestellt. Die Flexibilität des Systems gefiel ihm.“

Stefan Pollinger: „Der Kunde zerspant Teile aus Stahl und Alu. Er wollte eine Anlage haben, in der er beide Materialien gut reinigen kann – was relativ unüblich und technisch anspruchsvoll ist. On top erwartete der Kunde eine hohe Flexibilität: Die Anlage sollte so ausgelegt werden, dass viele unterschiedliche Bauteile gereinigt werden können – ohne große Umbauten. Zu Beginn gab er uns drei Bauteil-Typen vor, der Kunde wollte dieses Spektrum jedoch jederzeit erweitern können. Eine weitere Herausforderung war die Varianz der Teile hinsichtlich Größe und Gewicht: Die aktuell zu reinigenden Stahlteile wiegen etwa 7 kg, die Alu-Teile sind mit bis zu 10 kg etwas schwerer. Das größte Teil ist rund 800 mm lang und 600 mm breit.“

Frage: „Wie sieht die Lösung für den Kunden aus?

Stefan Pollinger: „Bei solchen Anforderungen ist uns schnell klar, dass wir eine ganz individuelle Anlage entwickeln müssen. Dass sich bei der gewünschten Flexibilität eine Roboterzelle am besten eignet, lag auf der Hand.“

Dieter Abler: „Allerdings hat der Kunde in seiner Produktionshalle nur sehr wenig Platz. Eine Roboterzelle jedoch erfordert eine gewisse Grundfläche – der Roboter benötigt in der Nasszelle Bewegungsspielraum, um die verschiedenen Teile greifen und den einzelnen Reinigungselementen zuzuführen.“

Frage: „Also haben Sie die Roboterzelle neu gedacht …“

Stefan Pollinger: „Wir haben dem Kunden vorgeschlagen, das Bauteil auf einen Warenträger zu setzen und am Roboter vorbeizuführen. Der Roboter sollte also nicht das Bauteil greifen und einem fest verbauten Reinigungstool zuführen, sondern mit dem Reinigungswerkzeug das Bauteil reinigen.“

Dieter Abler: „Das Grundkonzept haben wir schon mehrfach realisiert und es passte perfekt zu den Anforderungen des Kunden: Wir benötigen weniger Platz für die Anlage, weil das Handling in der Zelle einfacher und damit platzsparender wird. Diese Lösung ist viel kostengünstiger: Greift der Roboter das Bauteil, so muss man für jedes neue Teil einen neuen Greifer konzipieren. Das entfällt, denn in unserem Konzept greift der Roboter das Reinigungswerkzeug. Kommt ein neues Bauteil hinzu, müssen wir nur den Warenträger anpassen. Das ist wesentlich günstiger. Die Rüstzeiten im Betrieb sind geringer, weil das ganze Handling unkomplizierter ist.“

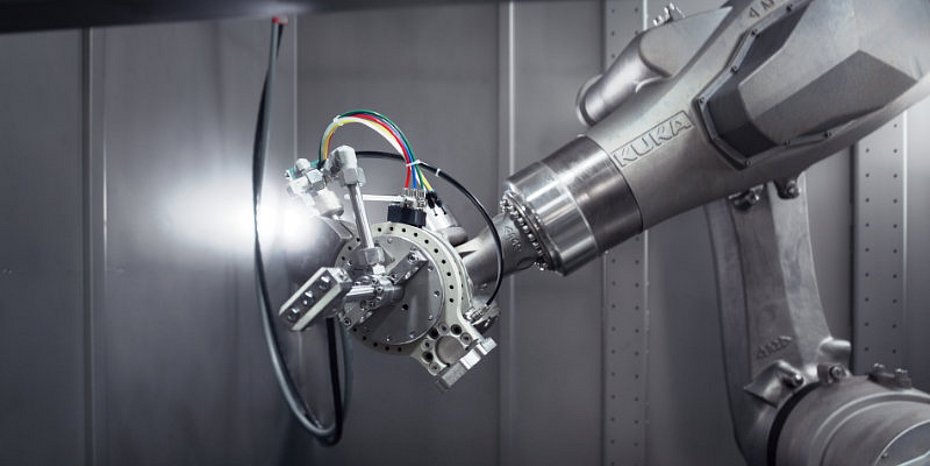

Stefan Pollinger: „Neu war, dass wir den Robotern zusätzliche Flexibilität verliehen haben, indem wir das Werkzeugwechselsystem integrierten. So kann unser Kunde bis zu fünf Reinigungswerkzeuge einsetzen.“

Frage: „Wie genau funktioniert das Reinigen in der neuen Anlage?“

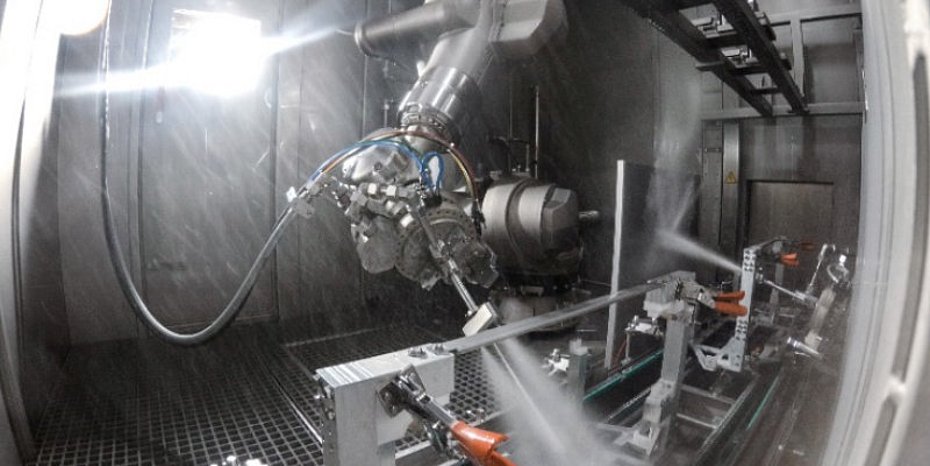

Dieter Abler: „Die Bauteile fahren in die Anlage – auf einem speziell für die Teile konzipierten Warenträger. In einer ersten Kammer werden die Teile abgespült. Für diese Vorreinigung kommt eine individuell auf die Verschmutzung abgestimmte Reinigungsflüssigkeit zum Einsatz. Sie stammt aus dem sogenannten „ersten Tank“, wird nach ihrem Einsatz zurück in den Tank geleitet und bei Wiederverwendung über ein Filtersystem gepumpt. Anschließend fahren die Teile in die Roboterstation. Ein erster Roboter reinigt mit seinem Reinigungswerkzeug eine Seite der Bauteile. Der Warenträger fährt dann weiter zum zweiten Roboter, der die Gegenseite des Bauteils reinigt. Hier kommt Reinigungsflüssigkeit aus einem zweiten Tank zum Einsatz. Auch diese Flüssigkeit kann dank Filtration für viele tausend Teile verwendet werden. Nach der Reinigung durch die Roboter erfolgt ein finales Abspülen mit Wasser aus einem dritten Tank. Schließlich werden die Bauteile mit heißer Luft vorgetrocknet. Dabei werden sie mit dem Warenträger auf dem Transportsystem gedreht und geschwenkt, so dass die Luft alle Bereiche erreicht. Zuletzt folgt die Vakuumtrocknung. Im Vakuum reichen bereits geringe Lufttemperaturen, um die Teile vollumfänglich zu trocknen und damit höchsten Ansprüchen an die Trockenheit zu genügen. Das Beschicken und das Abstapeln der Teile erfolgt manuell. Die Warenträger befinden sich auf einem rollierenden Bandsystem.“

Frage: „Wie funktioniert die Arbeit des Roboters mit Wasserwerkzeugen?“

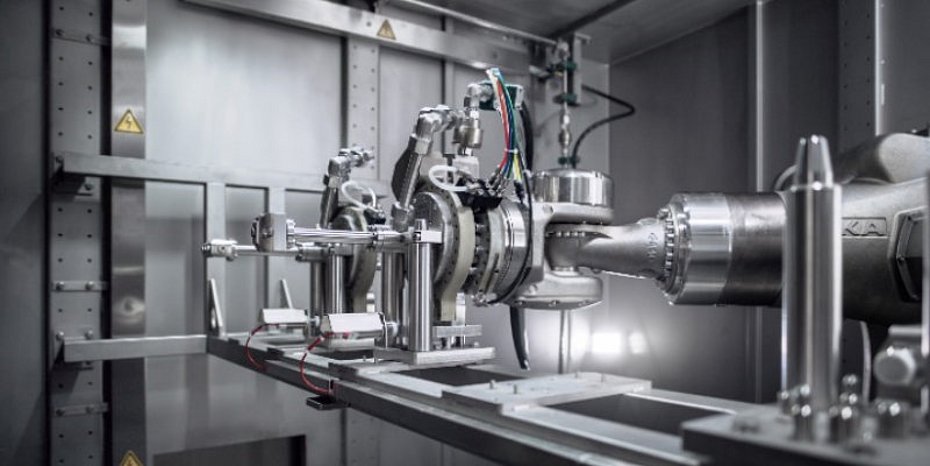

Stefan Pollinger: „Die Roboter können theoretisch bis zu fünf verschiedene Werkzeuge verwenden. Derzeit ist dies jedoch gar nicht nötig. In dieser Anlage arbeitet daher der erste Roboter mit einem einzigen, dauerhaft fixierten Werkzeug, (1). Der zweite Roboter greift während eines Takts immer auf zwei verschiedene Werkzeuge zu, (1) und (2).

Werkzeug 1: Aus einer Flachstrahldüse und einer Vollstrahldüse treffen gesamt 100 Liter Reinigungsflüssigkeit pro Minute mit 100 bar auf das Bauteil. Das ist ideal für die Reinigung von Flächen, Hinterschneidungen, Sacklöchern oder Bohrungen.

Werkzeug 2: Dieses Werkzeug verfügt über fünf in verschiedene Richtungen sprühende Flachstrahldüsen, die große Flächen, Seitenbereiche und größere Hohlräume reinigen können. Hier wird ebenfalls mit 100 bar Wasserdruck gereinigt.

Solange die Werkzeuge nicht im Einsatz sind, werden Sie in einem möglichst geschützten, weitgehend trockenen Bereich gelagert. So sind die Werkzeuge vor Schmutz geschützt. Auf Wunsch können Kunden sogar spezielle Ablagestationen für diesen Zweck bestellen.“

Frage: „Wie kamen Sie auf die Zusammenarbeit mit Stäubli?“

Stefan Pollinger: „Wir benötigten für die Roboter einen Werkzeugwechsler inklusive eines sogenannten Wasserübergangsmoduls. Etwas, das in einer Nasszelle zuverlässig funktioniert. Also fragte ich verschiedene Anbieter an, unter anderem Stäubli, ein Spezialist für Wechselsysteme und Steckverbindungen mit Fluiddurchführung. Und siehe da – Stäubli hatte eine Lösung, auf die wir aufbauen konnten. Ein Standardprodukt gab es in dieser Form nicht – aber die Grundversion kombiniert mit dem technischen Know-how der Stäubli Ansprechpartner brachte uns ans Ziel.“

Frage: „Wo lagen die technischen Herausforderungen?“

Stefan Pollinger: „Natürlich kennen wir Werkzeug-Wechselsysteme für Roboter und haben sie auch schon häufig verbaut. Allerdings arbeiten diese üblicherweise pneumatisch, also mit Luft. Hier brauchten wir aber einen Wasserübergang – also einen wasserführenden Schlauch, der zum Roboter und dann zum Werkzeugwechsler geht und der im Moment der Werkzeugaufnahme perfekt am Reinigungswerkzeug andockt.

Werkzeugwechsler werden normalerweise nicht im Nassbereich eingesetzt – dieser Umstand erforderte zusätzliche Aufmerksamkeit. So musste Stäubli speziell für die Nasszelle andere Werkstoffe verwenden und mit anderen Beschichtungen arbeiten. Da Silberhorn im Nassbereich keine elektronische Sensorik einsetzt, stellte sich zudem die Frage, wie das System erkennt, ob der Roboter ein Werkzeug verwendet und wenn ja, welches. Ich habe das dann über eine Druckleitung gelöst: Ist kein Druck vorhanden, dann meldet ein pneumatisches Modul an einen außenliegenden Drucksensor „es ist kein Werkzeug am Wechsler“. Ist Druck vorhanden, dann kann das System durch Druckunterschiede sogar erkennen, welches der verschiedenen Werkzeuge gerade im Einsatz ist.“

Oberfläche-Online: „Vielen Dank für das Gespräch, Herr Abler und Herr Pollinger!“ (OM-11/25)

Kundenstimme: Jürgen Bindl, Betriebsleiter der ZBG Zerspanungsbetriebe Bruck GmbH

„Die Anforderungen an die Reinheit von Bauteilen wächst stetig – und zwar branchenübergreifend. Vor allem Bauteile für die Elektromobilität unterliegen sehr strengen Kriterien – und gerade hier verzeichnen wir einen steigenden Bedarf. Darüber hinaus verändern sich die Bauteil-Dimensionen immer mehr und wir sind häufiger mit stark variierenden Stückzahlen konfrontiert. Aus diesen Gründen haben wir uns entschlossen, in ein neues, hochmodernes und flexibles Reinigungssystem zu investieren.

Für die neue Reinigungsanlage hatten wir verschiedene Vorgaben, die wir der Firma Silberhorn als Aufgabenstellung gegeben haben. Dabei standen vor allem eine hohe Flexibilität, Unabhängigkeit von Stückzahlen und die Bewältigung wechselnder Anforderungen an die Oberflächenbeschaffenheit im Fokus. Die unterschiedlichen Reinigungsaufgaben, die sich bei verschiedenen Geometrien oder Oberflächen ergeben, können wir dank Robotik in Kombination mit einer Auswahl an Werkzeugen problemlos bewältigen. Auch schwer zugängliche Geometrien werden mühelos erreicht. Mit diesem neuen Ansatz haben wir uns, die ZBG Zerspanungstechnik Bruck GmbH, perfekt auf die hohen Anforderungen unserer Kunden eingestellt. So werden wir unseren Kunden auch weiterhin Premium-Qualität und Effizienz bei größtmöglicher Flexibilität bieten.“

Kontakt

Maschinenbau Silberhorn GmbH

Eichenbühl 2, 8

92331 Lupburg (Deutschland)

Telefon: +49 (0)9492 9425-0

E-Mail: info@maschinenbau-silberhorn.de

www.silberhorn-gruppe.de

Über Maschinenbau Silberhorn

Die Maschinenbau Silberhorn GmbH ist Teil der international agierenden Silberhorn Gruppe. Das mittelständische Unternehmen beschäftigt rund 200 Mitarbeitende. Maschinenbau Silberhorn ist spezialisiert auf das Entwickeln und den Bau von Anlagen für die industrielle Teilereinigung und das Hochdruck-Wasserstrahlentgraten.