Lohnreinigung, Reinigungsanlage und -chemie für Stanzteile

Ein Spezialist für Stanz- und Umformtechnik ließ bisher in einer Lohnreinigung filmisch-partikuläre Rückstände auf Stanzteilen entfernen. Bald werden diese auch in einer eigenen maßgeschneiderten Lösemittel-Anlage gereinigt.

Seit 2016 vertraut die Vogt Stanzteile GmbH bei der Reinigung ihrer Bauteile auf Vapic. Jetzt baut das Unternehmen die Partnerschaft aus: Nachdem der Lohnreinigungsservice von Vapic bereits mit erstklassiger Sauberkeit überzeugte, wird die Anschaffung einer Vapic Reinigungsanlage auf Lösemittelbasis inklusive Reinigungschemie geplant. Grund dafür sind steigende Anforderungen an die Oberflächensauberkeit bei zunehmenden Stückzahlen in der Stanzproduktion.

Stanz- und Umformtechnik auf konstant hohem Niveau

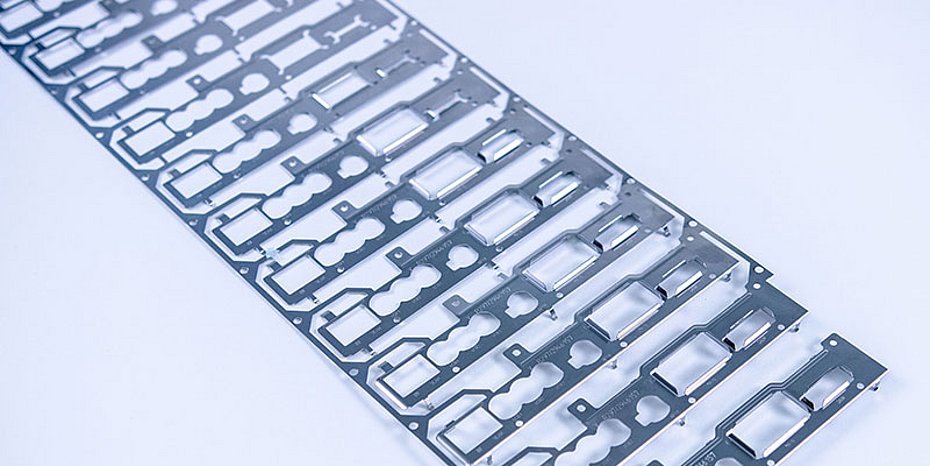

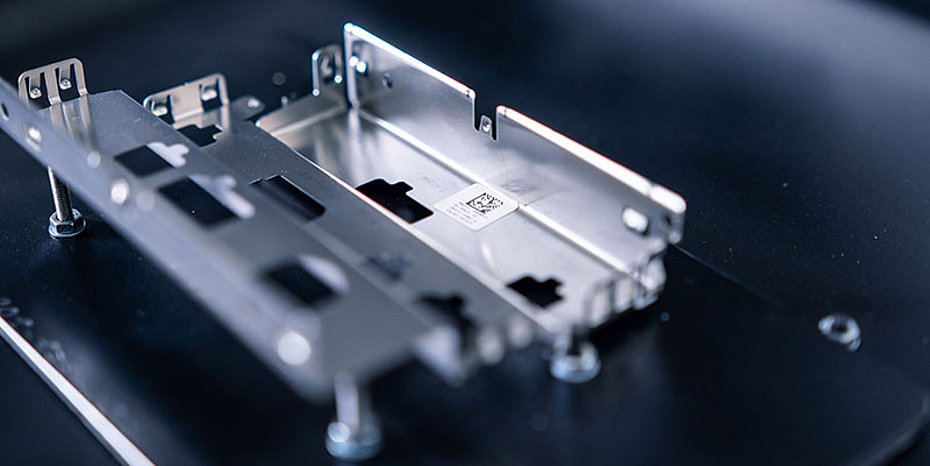

Diese wachsenden Produktionsmengen will der 1986 gegründete Spezialist für Stanz- und Umformtechnik auch zukünftig in gewohnt gleichbleibend hoher Qualität an seine Kunden liefern. Unter dem Motto „Made in Schwarzwald“ produziert, veredelt, montiert, verpackt und verschickt das Unternehmen täglich Stanz-, Tiefzieh- und Stanzbiegeteile für namhafte Auftraggeber aus Automobil, Elektro- und Medizintechnik sowie Maschinenbau. Der Lohnfertiger versteht sich als Servicepartner und bietet mit einem Team von 45 Mitarbeitenden integrierte Komplettlösungen – von der Werkzeugplanung und dem Prototyping bis hin zur Serienfertigung. Ein zentraler Kern dieses Leistungsversprechens sind Teile mit einwandfreier Oberflächengüte.

Konstant stabiles Reinigungsergebnis dank Lohnreinigung

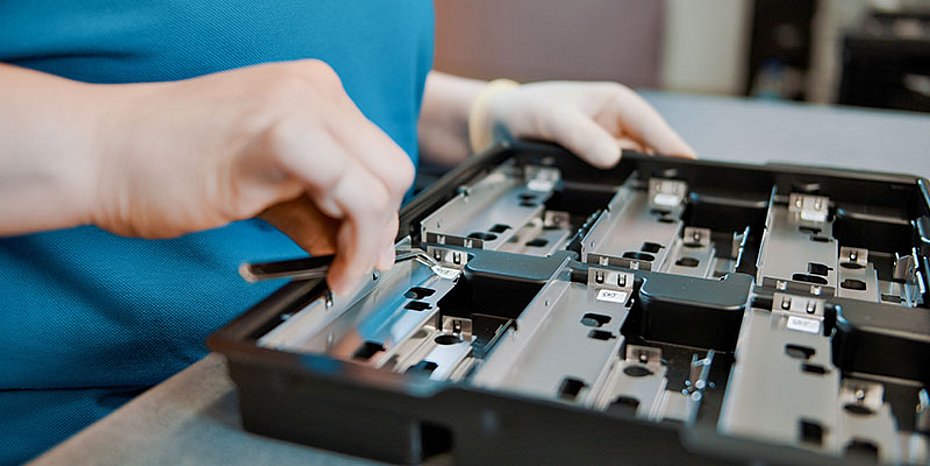

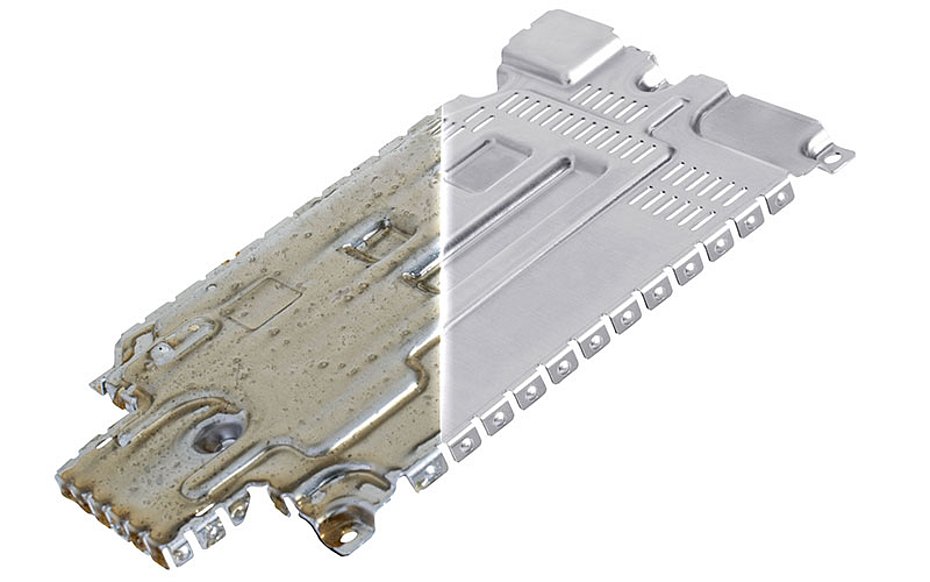

Der Einstieg in den Lohnreinigungsservice erfolgte im Rahmen eines umfangreichen Automobilauftrags zur Herstellung von Aluminium-Stanzteilen für E-Fahrzeuge. Ziel war eine zuverlässige Oberflächenreinigung, damit nach dem Stanzen die Teile mit QR-Codes versehen und verpackt werden können. Hierfür mussten die filmisch-partikulären Bearbeitungsrückstände des Stanzvorgangs vollständig entfernt und die Oberflächen absolut trocken aus dem Reinigungsprozess entlassen werden. Zudem durfte die Oberflächenenergie der Bauteile die Haftbarkeit des Etikettenklebers nicht beeinträchtigen – eine Herausforderung beim Werkstoff Aluminium. Ebenso sollen Verfärbungen am Werkstoff Aluminium verhindert werden. Wegen der erforderlichen Oberflächenenergie fiel die Wahl schließlich auf ein lösemittelbasiertes Reinigungsverfahren mit Perchlorethylan (PER). Weitere Argumente für PER waren die bessere Kriechwirkung des Reinigungsmediums, welches größere Chargen mit geringem Teileabstand ermöglicht. „Auch die Reinigungsergebnisse fallen über längere Zeit stabiler aus“, erklärt Samuel Wolf, Geschäftsführer von Vapic.

Angesichts der Kosten für eine eigene Anlage entschied man sich bei Vogt zunächst für die Lohnreinigung: „Wir mussten rasch eine hochwertige Lösung für die Reinigungsanforderungen finden. Vapic erwies sich dabei als passender Partner“, meint Michael Gall, Geschäftsführer von Vogt Stanzteile. Martin Waidelich, Leiter Qualitätssicherung ergänzt: „Die Kombination aus Anlagentechnik, regionaler Nähe und langjährigem Know-how von vapic sowie eine partnerschaftliche Arbeitsweise, führten zu konstant zuverlässigen Reinigungsergebnisse die den hohen Anforderungen entsprachen.“

Maßgeschneiderte Reinigungsanlage für wachsende Produktionsmengen

Nach acht Jahren erfolgreicher Lohnreinigung plant Vogt Stanzteile den nächsten Schritt: eine eigene Perchlorethylen-Anlage von Vapic. Das maßgeschneiderte Modell entspricht der bisherigen Lohnreinigungsanlage und soll voraussichtlich im Frühjahr 2026 installiert werden, sobald die neue Werkshalle am Standort Seewald-Besenfeld fertiggestellt ist. Mit der Anschaffung bezieht Vogt auch die bewährte Reinigungschemie von Vapic. Die Investition ist eine Reaktion auf das wachsende Auftragsvolumen, das wirtschaftliche Vorteile einer eigenen Anlage plausibel erscheinen lässt. „Wir wachsen mit den Anforderungen unserer Kunden und streben auch bei hohen Stückzahlen gleichbleibende Qualität an. Durch den Ausbau unserer Reinigungskapazitäten möchten wir langfristig ein breiteres Produktportfolio ermöglichen“, so Michael Gall. Die neue Anlage soll die Prozesssicherheit erhöhen und Engpässe vermeiden.

Die geplante PER-Anlage und der Reinigungsvorgang im Überblick

Derzeit befindet sich die Anlage noch in der Projektierungsphase. Hierfür wurde zur Finanzierung eine Förderung beantragt, da die energieeffiziente Auslegung der Anlage für einen hohen Prozentsatz an Förderung spricht. „Auch hier wurden wir von Vapic kompetent begleitet“, meint Michael Gall. Geplant ist ein Einkammersystem mit Frontlader und Vakuumdestille. Die vakuumfeste Arbeitskammer ist mit zwei Tanks à 4.400 Liter Fassungsvermögen verbunden, die jeweils die Vor- und Feinstreinigung übernehmen. Mit einer Chargengröße von 1,2 x 0,8 x 1 m (L x B x H) soll die Anlage mit einer Taktung von etwa 15 Minuten im Einschichtbetrieb hohe Reinigungsmengen bewältigen. Das Be- und Entladen der Arbeitskammer übernimmt ein vollautomatisches Shuttlefahrzeug. Der Mitarbeiter hat lediglich die Aufgabe, die zu reinigenden Gitterboxen auf die vorgesehenen Lagerplätze vor der Anlage zu stellen und der jeweiligen Charge das passende Reinigungsprogramm zuzuordnen. Zudem muss er später die gereinigten Gitterboxen von den Lagerplätzen abtransportieren. Vapic hat hierfür ein Lagersystem mit acht Stellplätzen geplant, sodass die Anlage bis zu zwei Stunden vollautomatisch Reinigen kann und Stillstandszeiten vermieden werden können.

Das Vapic-Energiesparverfahren vereint Destille, Brüdenverdampfer, Vakuum und Verdichtung und sorgt für einen wirtschaftlicheren Betrieb. Während des Reinigungsprozesses wird die Energie an vielen Stellen durch intelligente Lösungen im System gehalten und unter anderem zur Beheizung der Tanks verwendet, wodurch sich der Energieverbrauch deutlich reduziert. Der Reinigungsprozess umfasst die Phasen Vorvakuum, Vorreinigung, Feinstreinigung, aktive Heißdampfentfettung, und Vakuumtrocknung.

Lohnreinigung bleibt Teil der Strategie

Parallel zu dieser Anlage wird Vogt Stanzteile die Lohnreinigung bei Vapic weiterhin nutzen – insbesondere bei Lieferengpässen oder projektbezogenen Spitzen. Die Investition in autonome Kapazitäten ist eine strategische Maßnahme, um Qualität, Lieferzuverlässigkeit und Effizienz künftig enger zu verzahnen. „Auf diese Weise können wir weiterhin flexibel auf Kundenanfragen reagieren. Die Kooperation mit Vapic bleibt dabei eng verankert und wird gezielt weiterentwickelt,“ erklärt Michael Gall. (OM-11/25)

Kontakt

Vapic GmbH

Harry à Wengen Straße 6

75387 Neubulach-Oberhaugstett (Deutschland)

Telefon: +49 7053 968130

E-Mail: info@vapic.de

www.vapic.de

Über Vapic

Vapic ist ein Anbieter von Produkten und Dienstleistungen zur industriellen Teilereinigung mit Sitz in Neubulach-Oberhaugstett (Schwarzwald). Das Portfolio des mittelständischen Familienunternehmens umfasst drei Bereiche: Den Sonderanlagenbau, die Lohnreinigung und die Herstellung von Reinigungsmitteln. Vapic-Lösungen kommen in nahezu allen Branchen zum Einsatz, hauptsächlich in der Automobilindustrie, in der Medizintechnik, in der Composite Branche sowie in der Weißwaren-Industrie.